Одной из важнейших задач при обеспечении безопасности различных объектов промышленности является повышение их пожарной безопасности. Особенно это актуально для объектов нефтегазовой отрасли, где в случае возникновения пожара развивается углеводородный режим горения, когда за считанные минуты температура достигает 1100 °С и выше.

Для защиты металлоконструкций от воздействия высоких температур широко применяются огнезащитные составы интумесцентного типа, однако огнезащитных материалов действительно способных выдерживать температуры углеводородного режима горения и возникающее при этом горении избыточное давление в течение длительного промежутка времени крайне мало. В связи с этим актуальна разработка новых эффективных и совершенствование уже существующих огнезащитных композиций.

Методы термического анализа (термогравиметрический, методы дифференциальной термогравиметрии и дифференциальной сканирующей калориметрии) являются весьма информативными методами и позволяют получить термохимические и теплофизические характеристики исследуемых материалов, а также сведения об особенностях их термолиза в целом. Любые изменения состава влекут изменение получаемых в ходе термического анализа термоаналитических характеристик (потери и скорости потери массы, зольного или коксового остатков, величины теплового эффекта фазовых переходов, изменения теплоемкости и др.).

Термостойкость огнезащитных составов инту месцентного типа

Для огнезащитных составов (ОЗС), применяемых в нефтегазовой отрасли, важно, чтобы они обладали высокой термостойкостью, то есть способностью выдерживать воздействие высоких температур и защищать металлические конструкции от перегрева. Оценить термостойкость ОЗС позволяет метод термического анализа. Исследования огнезащитных покрытий различной химической природы показали высокую степень корреляции результатов

огневых испытаний на огнезащитную эффективность и термоаналитических характеристик огнезащитных покрытий (потери массы при температуре 600 °С, зольного остатка при температуре 1100 °С, изменения теплоемкости в интервале температур 600÷900 °С, температуры максимума ДТГ пика в интервале температур 700÷1100 °С), полученных методами термического анализа, что позволило разработать методику оценки термостойкости ОЗС интумесцентного типа для температурных условий углеводородного горения и прогнозировать их огнезащитную эффективность [1-3]. Применение данной методики будет способствовать успешному совершенствованию уже существующих терморасширяющихся ОЗС и разработке новых.

Для придания ОЗС большей термостойкости в состав огнезащитной композиции вводят добавки различных наполнителей, однако поиск наиболее эффективной рецептуры для каждой конкретной огнезащитной композиции является индивидуальной, достаточно сложной и трудоемкой задачей. При этом необходимо учитывать, что для терморасширяющихся огнезащитных материалов введение наполнителей, способствующих повышению их термостойкости, приводит к снижению интенсивности интумесценции и теплоемкости образующегося пенококса, что в свою очередь, приводит к снижению огнезащитной способности огнезащитного материала. Кроме этого, при выборе наполнителей необходимо помнить главный принцип модификации материалов «подобное подобным», то есть предусматривать возможность встраивания молекул вводимых веществ в образующийся пенококс, только тогда это приведет к повышению эффективности работы модифицированного материала. Для этого наполнители должны обладать высокой дисперсностью с размером частиц 10-7-10-8 м, что достигается предварительным диспергированием огнезащитной композиции.

Сейчас для объектов нефтегазовой отрасли чаще всего применяют огнезащитные материалы либо на эпоксидном связующем, либо на силиконовом, которые отличаются высокой стойкостью к воздействию высоких температур. Для еще большей их огнезащитной эффективности применяют добавки различных веществ, способствующих повышению термостойкости, адгезии и устойчивости огнезащитных покрытий к агрессивным средам.

Эксперименты

С целью совершенствования огнезащитной композиции на основе силоксанового каучука проведены исследования огнезащитного состава с добавками следующих компонентов:

- карбоната кальция,

- волластонита, алюмосиликатных микросфер,

- углеродных нанотрубок,

- интеркалированного графита.

Исследование проводили методом синхронного термического анализа (Nietzsch SТА 449 F5 Jupiter®) в среде воздуха в интервале температур 25÷1150 °С, со скоростью нагрева 20 К∙мин-1.

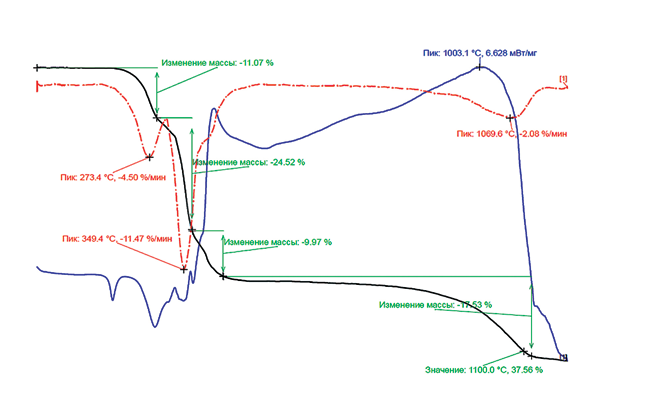

Термограмма исходного огнезащитного состава на основе силиконового связующего с приведенными на ней термогравиметрической (ТГ), дифференциальнотермогравиметрической (ДТГ) кривыми и кривой дифференциально-сканирующей калориметрии (ДСК) представлена на рисунке 1.

Испытания показали, что термолиз ОЗС протекает в четыре стадии, о чем свидетельствует форма ТГ кривой (четыре ступени) и количество пиков на ДТГ кривой. Наибольшая потеря массы наблюдается на второй стадии и обусловлена процессом интумесценции с выделением паров воды, углекислого газа и аммиака. Процесс интумесценции протекает в интервале температур 200÷450 °С, достигая наибольшей интенсивности при температуре 349,4 °С

(скорость потери массы 11,47 %/мин). Зольный остаток при температуре 1100 °С составил 37,56 %, что доказывает достаточно высокую термостойкость силиконовых ОЗС. Анализируемый терморасширяющийся ОЗС характеризуется высоким значением экзотермического эффекта (Q = 10366,7 Дж/г), обусловленного протеканием термоокислительной деструкции (горения) связующего, процессов структурирования пенококса, а также сгоранием образованного пенококса. Содержание добавок (волластонита (Ca3[Si3O9]), карбоната кальция, алюмосиликатных микросфер, интеркалированного

графита) в огнезащитной композиции варьировалось от 2 до 20 % по массе, а углеродных нанотрубок 0,02–0,07 % по массе.

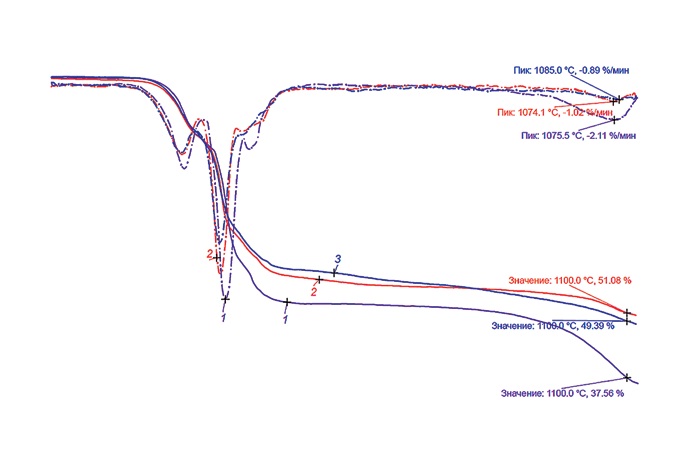

На рисунке 2 представлена термограмма ОЗС, модифицированного алюмосиликатными микросферами.

Анализ ТГ кривой показал, что при введении алюмосиликатных микросфер происходит значительное повышение термостойкости состава: зольный остаток повышается с 37,56 % до 51,08 %, то есть на 13,5 % при добавке 5 % (масс.). Это свидетельствует о том, что повышение термостойкости огнезащитного материала после добавки алюмосиликатных микросфер обусловлено не только повышением содержания негорючих компонентов, но и участием атомов крем-ния и алюминия в формировании структуры пенококса (армированием) с возможным образованием межцепных связей (сшивок) −Si−O−Al−. Подобная картина наблюдается и при добавках волластонита (зольный остаток при 5 % (масс.) добавке составил 51,12 %).

Кроме повышения зольного остатка при введении минеральных компонентов максимум ДТГ пика при температуре выше 1000 °С, характеризующий процесс выгорания пенококса, смещается в область высоких температур (рисунок 2). При этом снижается и интенсивность потери массы, демонстрирующая снижение скорости выгорания пенококса.

Модифицирование ОЗС минеральными компонентами приводит также к снижению горючести состава и, соответственно, к повышению огнезащитной способности.

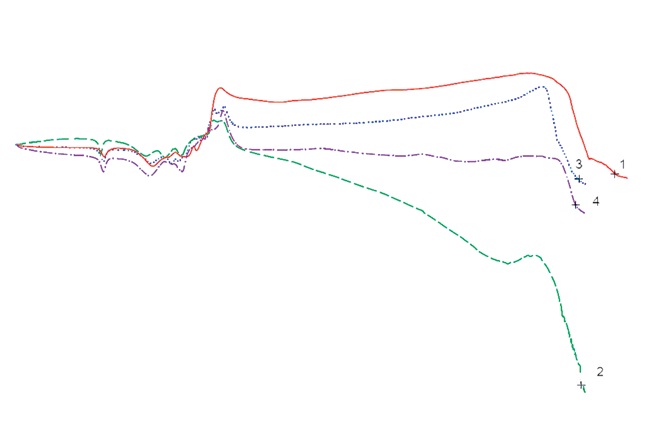

Экзотермический эффект снижается более, чем в 3 раза. На рисунке 3 приведены ДСК кривые, демонстрирующие снижение экзотермического эффекта.

Результаты исследований показали, что при небольших дозировках (5 % по массе) волластонита и алюмосиликатных микросфер, удельная теплоемкость пенококса в интервале температур 600÷900 °С незначительно, но повышается (на 0,94÷3,26 Дж/г∙К), что способствует повышению теплозащитной функции пенококса. Масса образца при этом практически не изменяется, так как на поверхности пенококса формируется керамическое покрытие, препятствующее диффузии выделяющихся теплоемких паров и газов (Н2О, СО2, N2, NH3) из порового пространства пенококса. При повышении содержания модифицирующих добавок выше 10 % (масс.), теплоемкость пенококса в интервале температур 600÷900 °С начинает снижаться. В случае добавок карбоната кальция даже в малых количествах (5 %, масс.) теплоемкость пенококса уменьшаетя, что прогнозируемо приведет к снижению огнезащитной способности модифицированного ОЗС.

Таким образом, анализ результатов испытаний по модификации терморасширяющегося огнезащитного состава на основе силоксанового каучука минеральными компонентами показал, что для повышения термостойкости вспучивающихся ОЗС и соответственно огнезащитной эффективности необходимо разумное сочетание получаемых эффектов, таких как снижение величины потери массы, повышение зольного остатка, снижение экзотермического эффекта и повышение величины изменения удельной теплоемкости. Оптимальное содержание добавки алюмосиликатных микросфер и волластонита составило 5 % по массе. Добавка карбоната кальция не дала комплексного положительного эффекта. Исследования также показали, что для совершенствования ОЗС на силиконовой основе не целесообразно применять добавки углеродсодержащих материалов (терморасширяющегося графита, углеродных нанотрубок).

Литература:

1. Беззапонная О.В., Головина Е.В. Оценка влияния минеральных наполнителей на термостойкость

и горючесть огнезащитного состава интумесцентного типа на силиконовой основе // Журнал

прикладной химии. 2018. Т. 91. Вып. 1. С. 104-109.

2. Головина Е.В., Беззапонная О.В., Акулов А.Ю. Экспериментальные зависимости термоаналитиче-

ских характеристик, полученных методом термического анализа и огнезащитной эффективности

для температурных условий углеводородного горения // Техносферная безопасность 2018 г.

№ 4(21). С. 68-74.

3. Головина Е.В., Беззапонная О.В., Акулов А.Ю., Сатюков Р.С. Оценка термостойкости огнезащитных

составов интумесцентного типа для объектов нефтегазового комплекса // Нефтегазовое дело.

2018. Т. 16. №6. С. 100-106.

Беззапонная О.В., к.т.н., доцент, ведущий научный сотрудник адъюнктуры,

Головина Е.В., научный сотрудник адъюнктуры ФГБОУ ВО «Уральский институт ГПС МЧС России»

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия