Исследователи провели испытания стальных конструкций с тремя эпоксидными огнезащитными покрытиями, в результате которых определили время от начала криогенного воздействия до наступления предельного состояния образца и время от начала теплового воздействия до наступления предельного состояния этого образца при углеводородном температурном режиме пожара.

Введение

Нефтегазовая промышленность является одной из наиболее крупных, технологически сложных и важных отраслей глобальной экономики. В большинстве случаев, объекты топливно-энергетического комплекса (здания, сооружения и оборудование) являются источниками повышенной опасности, поскольку в технологических процессах производств нефтепереработки хранятся и обращаются в достаточном объеме горючие и взрывоопасные вещества, при несоблюдении правил работы с которыми возможны случаи воспламенения, взрыва и/или розлива [1,2]. Крупнейшие в мире катастрофы на платформе Piper Alpha в Северном море (6 июля 1988 года) и Deepwater Horizon (20 апреля 2010 года) подтвердили необходимость усовершенствования стандартов безопасности в нефтяной промышленности [3].

В области стандартизации огневых испытаний для конструкций регламентируются следующие температурные режимы: «стандартный» (целлюлозный), наружный, медленно развивающийся (тлеющий) и углеводородный режим [4]. Стальные конструкции нефтегазовых объектов при аварии, сопровождающейся пожаром и взрывом, подвергаются высокотемпературному воздействию и избыточному давлению согласно углеводородного режиму, при котором, в первые минуты пожара, температура достигает 1000 ºС и выше [5]. Прочность стальной конструкции значительно снижается в диапазоне 400–600 °C, а при нагрузке незащищенная конструкция практически мгновенно теряет устойчивость. В связи с этим на объектах повышенной опасности должны применяться конструкции, способные выдерживать высокие температуры, взрывную волну, то есть защищенные средствами огнезащиты.

Требования таких норм, как EN 1473 и NFPA 59A [6, 7] и отраслевых стандартов крупнейших компаний нефтегазового комплекса (НГК), предписывают, чтобы стальные конструкции оборудования, технологических установок и эстакад с обращением и хранением сжиженного природного газа (СПГ) были стойкими к криогенному воздействию, то есть к воздействию газов, сжатых до жидкого состояния, находящихся при сверхнизких – криогенных температурах (ниже -150 °C) [8], влияющих на разрушительное воздействие целостности многих сталей, имеющих температуру охрупчивания в диапазоне от -20 ºC до -40 ºC, и конструктивных соединений, например, сварных швов. Розлив СПГ может привести к возгоранию с повышенными давлением и тепловой нагрузкой. Существуют два распространенных типа пожара, которые могут возникнуть на предприятиях, перерабатывающих углеводороды: пожар пролива, возникающий при вытекании легковоспламеняющейся жидкости из сосуда или трубопровода, образуя «бассейн» с жидкостью, которая воспламеняется, и пожар с реактивной струей, являющийся потенциально более опасным видом пожара, который может произойти вследствие разрыва сосуда, находящегося под давлением, и/или газопровода [9].

При проектировании стальных конструкций объектов НГК необходимо принимать во внимание риски воздействия криогенной жидкости. Например, в [10] проведен анализ криогенного риска и предложен метод, позволяющий улучшить его количественную оценку, определить меры по снижению и оптимизировать покрытие в криогенных опасных зонах нефтегазовой установки. В [11] предложен упрощенный метод определения зоны опасности криогенного розлива в установке сжижения СПГ, подтвержденный экспериментальными испытаниями и моделированием, проводимые для определения степени опасной зоны в зависимости от размера отверстия утечки.

В связи с тем, что стальные конструкции зданий и сооружений НГК, в особенности СПГ-производства, необходимо защитить не только от пожара, но и от криогенных розливов, необходимо использовать огнезащитные материалы, которые должны сохранять свою целостность и теплоизоляционные свойства в диапазоне температур от -200 °C до 1300 °C.

Одним из способов для предотвращения распространения пожара и обеспечения устойчивости зданий и сооружений при пожаре является пассивная противопожарная защита (ППЗ). К средствам ППЗ относятся специальные огнезащитные штукатурки, краски, кожухи, плиты и интумесцентные краски [12]. На объектах НГК широко распространены вспучивающиеся покрытия на основе эпоксидных связующих, важными характеристиками которых являются устойчивость к химическим и климатическим воздействиям, малое содержание летучих веществ, срок эксплуатации 25 лет и выше, отличная адгезия, высокая ремонтоспособность. Интумесцентные покрытия вспучиваются под воздействием высокой температуры, образуя пенококс. Покрытие в буквальном смысле растет, формируя термический барьер. Увеличиваясь в объеме и уменьшаясь по плотности, интумесцентные покрытия замедляют нагрев стали и продлевают время до разрушения металлоконструкции [13]. Эпоксидные продукты, применяемые в качестве ППЗ конструкций и оборудования из углеродистой стали уже на протяжении многих лет, подтверждают свою долговечность и надежность при углеводородном режиме пожара в морских условиях. В [14] приводится, что вспучивающиеся покрытия являются эффективным средством ППЗ стальных конструкций в условиях повышенного риска на нефтехимических заводах и морских платформах, в то время как в [15] предлагается эксперимент по оценке прочности на обугливание вспучивающихся покрытий на основе силикона и эпоксидной смолы, нанесенных на стальные панели при испытании на огнестойкость при углеводородном режиме пожара.

Изоляционные материалы на основе эпоксидного связующего могут использоваться в качестве защиты от криогенных розливов, совместимой с ППЗ. Так, в [16] экспериментально доказывается, что эпоксидные средства ППЗ могут служить эффективным решением проблемы при криогенном розливе с последующим возгоранием углеводородов или без него, в дополнение, испытания на атмосферостойкость показали, что эпоксидные синтаксические материалы могут обеспечить отличную защиту от коррозии основной стальной конструкции. Скачок ударной нагрузки танкеров при перевозке СПГ является важной проблемой, которая может вызвать повреждение системы удержания груза СПГ, что приведет к криогенной утечке из корпуса судна. Система изоляции на основе эпоксидной смолы является приемлемым материалом, способным выдерживать повторяющиеся ударные нагрузки [17]. В [18] предлагается эффективный метод для получения эпоксидных нанокомпозитов с превосходными механическими свойствами при криогенных температурах, значительно повышающий криогенную прочность на разрыв и ударную вязкость эпоксидных нанокомпозитов.

Одной из гарантий высокого качества огнезащитного материала является его сертификация крупными нефтегазовыми компаниями и применение на стальных конструкциях НГК.

В данной статье рассматриваются поведения трех огнезащитных покрытий, применяемых на конструкциях разных профилей нефтегазовых объектов в качестве ППЗ, при различных сценариях розлива криогенной жидкости с последующими огневыми испытаниями в условиях углеводородного режима пожара.

Методы испытаний

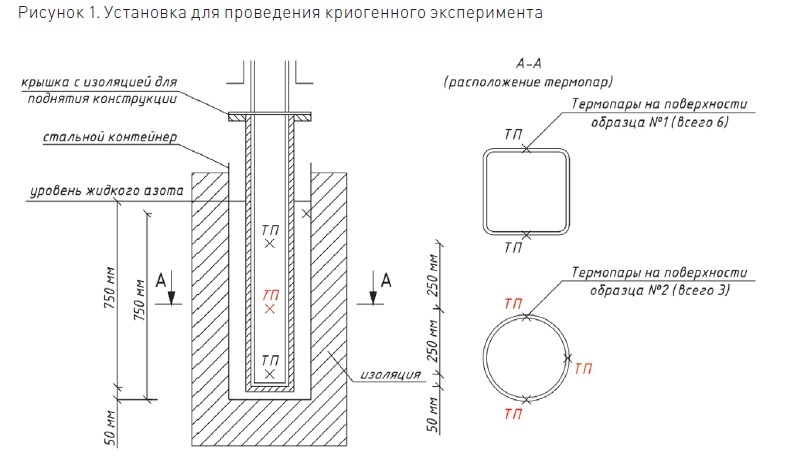

Методы испытаний для различного характера криогенных выбросов жидких углеводородов представлены в серии стандартов ISO 20088 [19, 20], где в качестве аналога жидкого углеводорода используется жидкий азот, поскольку он имеет более низкую температуру кипения, чем жидкий природный газ или жидкий кислород, и не воспламеняется (Рисунок 1).

ISO 20088-1:2016 [19] включает полное погружение образца для испытаний в криогенную жидкость. Предельное снижение температуры определяется как разница между температурой окружающей среды и предельной температурой для стали. В качестве примера предельная температуры для конструкционной стали верхней части судна и технологического оборудования — -40 °C. Образец соответствует требованиям при условии, что температура не превышает предельную температуру. ISO 20088-3:2018 [20] описывает метод определения стойкости систем защиты к криогенной струе в результате выброса под давлением, который не приводит к условиям погружения. Криогенная струя может образовываться при выпуске из технологического оборудования, работающего под давлением. Из-за высокого давления большой импульс в сочетании с экстремальной криогенной температурой может поставить под угрозу защиту от криогенного розлива. Испытание, описанное в данном документе, типично для выпуска СПГ через отверстие диаметром 20 мм или меньше. Анализ технической литературы и практический опыт показывают, что наиболее распространенным сценарием криогенного воздействия является двухфазное распыление под давлением.

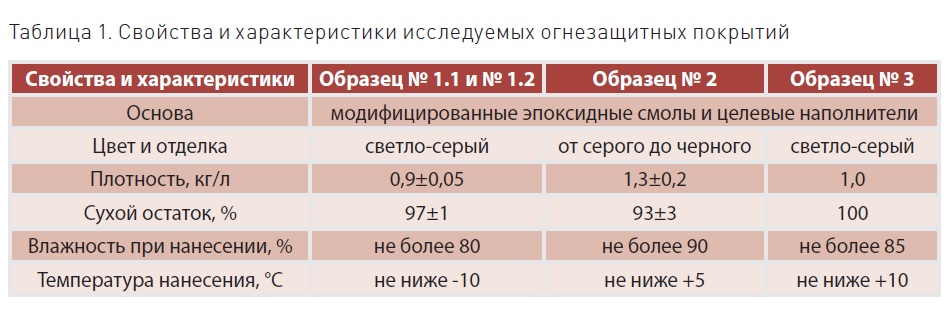

Проведение испытаний по определению времени достижения критического состояния при криогенном и последующем огневом воздействиях двух огнезащитных покрытий (образец № 1.1 и №. 1.2; образец № 2) проводилось в соответствии с методикой, основанной на положениях ISO 20088-1:2016 [19] с уменьшением предельно-допустимой температуры до -60 °C по техническому заданию заказчика; для состава образец № 3 испытания проводились согласно ISO 20088-3:2018 [20]. Рассматриваемые покрытия коррозионностойкие и наносятся на строительной площадке методом безвоздушного распыления. Свойства и характеристики исследуемых огнезащитных покрытий представлены в таблице 1.

Проведение испытаний

Перед испытаниями проведены измерения фактических толщин, нанесенных на образцы огнезащитного покрытия, измерение которых проводилось в 36 точках по периметру обогреваемой поверхности, с шагом 500 мм по высоте образцов, по результатам которых взято среднее арифметическое значение.

За предельное состояние при криогенном воздействии принимается достижение металла опытных образцов № 1.1 and № 1.2 и образца № 2 критической температуры, равной -60 °C, для образца № 3 – -45 °С (Рисунок 2). За предельное состояние при огневом испытании при углеводородном температурном режиме принимается достижение металлом опытного образца критической температуры, равной 500 °C [21].

После проведения криогенного воздействия образцы № 1.1 и № 1.2 и образец № 2 извлекли из жидкого азота, осуществили проверку покрытия на наличие трещин, вздутий и отслоений и разместили в печи для проведения огневых испытаний, после чего подвергли тепловому воздействию в режиме углеводородного горения согласно (1):

, где

T – температура в печи, соответствующая времени t, °C;

– температура в печи до начала теплового воздействия t, °C;

t – время, исчисляемое от начала испытаний, мин.

Результаты исследования

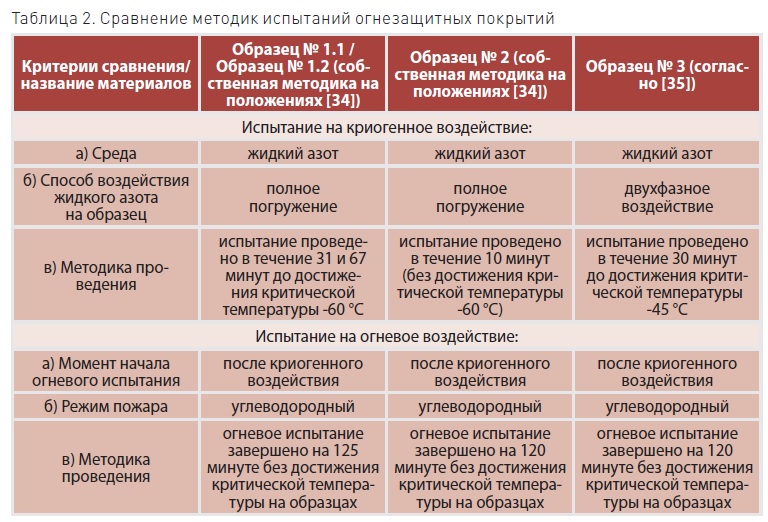

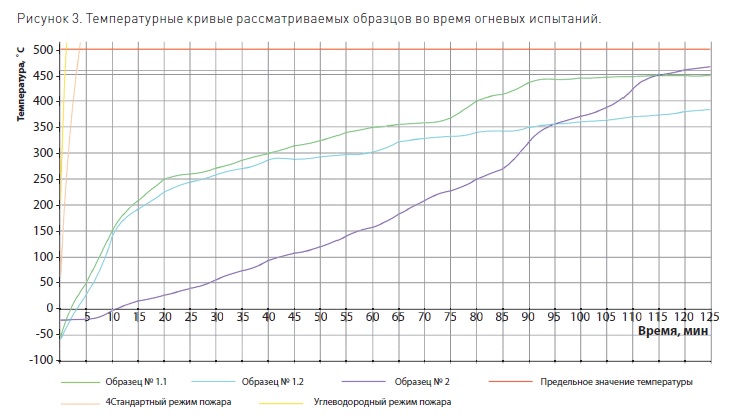

Анализируя методики испытаний стальных образцов на криогенное воздействие и последующее за ним огневое испытание (см. Таблица 2), видно, что методики российских организаций используют метод полного погружения образца в криогенную жидкость, при этом устанавливают более низкую предельную температуру (-60 °C) по техническому заданию заказчика, в то время как международные компании определяют стойкость огнезащитного покрытия при выбросе под давлением криогенной струи до понижения температуры образца более чем на 50 °C относительно температуры окружающей среды. Также огневые испытания на углеводородный режим пожара в международных методиках проводятся по UL 1709 [22], а в российских – по ГОСТ Р ЕН 1363-2-2014 (EN 1363-2:1999) [9, 43], различающиеся между собой температурно-временной зависимостью [22]. На рисунке 3 представлены временно-температурные кривые образцов во время огневого испытания.

По временно-температурным кривым, представленным на рисунке 3, видно, что все эпоксидные вспучивающиеся покрытия, подвергшиеся по различным сценариям криогенному воздействию в условиях жидкого азота, не достигли критической температуры в 500 °С при прошествии 120 минут, что доказывает их эффективность при использовании не только в качестве пассивной противопожарной защиты, но и в качестве комбинированной защиты от криогенных температур с последующим огневым воздействием с повышенными давлением и тепловым потоком на объектах нефтегазового комплекса. В процессе огневого испытания огнезащитного покрытия образца № 2 наблюдается плавное возрастание температуры на протяжении всего испытания, в то время как у образца № 1.1 и № 1.2 зафиксирован резкий рост температуры почти с первых минут эксперимента с последующим «линейным» ростом в связи с различными коэффициентами вспучиваний покрытий и теплопровдностью пенококса, что обусловлено, возможно, химическим различием покрытий, а также различным профильным коэффициентом.

Выводы

Исследований, посвященных криогенному розливу на огнезащитные покрытия стальных конструкций, в настоящее время чрезвычайно мало, поскольку технология сжижения углеводородов появилась весьма недавно, однако с учетом экспансии мирового нефтегазового комплекса в Арктике и Антарктике ожидается широкий интерес к данному исследованию. Многие производители огнезащиты для строительных конструкций разрабатывают собственные методики для проведения испытаний, в которых используется только локальный розлив криогенных продуктов. Различия в методологических подходах к испытаниям на криогенное воздействие (локальный розлив, погружение, двухфазное распыление) и последующего за ним углеводородного пожара, не позволяют адекватно оценивать применяемые средства огнезащиты и проводить сравнительный анализ. Из-за высокого давления образовавшейся криогенной струи, импульс в сочетании с экстремальной криогенной температурой может поставить под угрозу защиту от криогенного розлива. Исследования показывают, что наиболее вероятным сценарием криогенного воздействия является двухфазное воздействие, описанное в ISO 20088-3:2018, однако полное погружение в криогенную жидкость защищенной средством огнезащиты конструкции, показанное в ISO 20088-1:2016, является более экстремальным методом и позволяет выявлять наиболее эффективные покрытия. В случае аварии возможен любой сценарий криогенного воздействия на строительные конструкции, тем самым, огнезащитные покрытия следует одновременно тестировать и на полное погружение в криогенную среду, и на двухфазное воздействие. В настоящее время методик, описывающих влияние двух методов криогенного воздействия на образец, не существует; требуется более детальное изучение криогенного розлива на параметр огнезащитной эффективности средств огнезащиты различной химической природы, тем самым, авторы планируют дальнейшие исследования в данной отрасли.

Авторы:

- Гравит Марина Викторовна, кандидат технических наук, доцент, Санкт-Петербургский политехнический университет Петра Великого.

- Борис Александрович Клементьев, «Арктик СПГ 2» (Москва).

- Шабунина Дарья Евгеньевна, Инженерно-строительный институт Санкт-Петербургского политехнического университета Петра Великого

Список использованных источников:

1. Моджарад, А.А.С.; Аташбари, В .; Тантау, А. Проблемы стратегий устойчивого развития в нефтегазовой отрасли. В материалах Международной конференции по совершенствованию бизнеса, Бухарест, Румыния, 22–23 марта 2018 г.; Том 12.

2. Гравит, М.; Зимин, С .; Лазарев, Ю.; Дмитриев И.; Голуб Е. Моделирование пожара несущих конструкций газомодульной установки. В материалах конференции «Развитие интеллектуальных систем и вычислений», Новосибирск, Россия, 25–29 мая 2020 г.; Том 1116 AISC.

3. Рейд, М. Катастрофа Piper Alpha: личная точка зрения с переносимыми уроками о долгосрочных моральных последствиях нарушений безопасности. АКС хим. Безопасность для здоровья. 2020, 27, 88–95.

4. ЕН 1363-2:1999. Испытания на огнестойкость — Часть 2: Альтернативные и дополнительные процедуры. Доступно в Интернете: https://nd.gostinfo.ru/document/6239985.aspx (по состоянию на 10 августа 2021 г.).

5. Гравит, М.В.; Голуб, Е.В.; Антонов С.П. Состав огнезащитной сухой штукатурки для конструкций при углеводородном пожаре. Маг. Гражданский англ. 2018, 79, 86–94, doi:10.18720/MCE.79.9.

6. CEN-EN 1473. Установка и оборудование для сжиженного природного газа — проектирование береговых установок. Доступно в Интернете: https://standards.iteh.ai/catalog/standards/sist/e156d980-096f-4fad-92f9-a0e38801f459/sist-en-1473-2021 (по состоянию на 24 августа 2021 г.).

7. НФПА 59А. Стандарт производства, хранения и обращения с сжиженным природным газом (СПГ). Доступно в Интернете: https://www.nfpa.org/codes-and-standards/all-codes-andstandards/ list-of-codes-and-standards/detail?code=59A (по состоянию на 24 августа 2021 г.).

8. Назарпур Ф.; Вен, Дж.; Дембеле, С.; Удечукву, И.Д. Моделирование дисперсии облаков паров СПГ и моделирование с помощью OpenFOAM. хим. англ. Транс. 2016, 48, 967–972, doi:10.3303/CET1648162.

9. Андреасен, А.; Боррони, Ф.; Ньето, М.З.; Стегельманн, К.; Нильсен, Р.П. Об адекватности метода определения размеров предохранительных клапанов API 521 для газонаполненных сосудов под давлением, подвергающихся воздействию огня. Безопасность 2018, 4, 11, doi:10.3390/ safety4010011.

10. Инструкции по анализу рисков: криогенный разлив. Доступно в Интернете: https://ru.scribd.com/document/ 296047673/LR-Guidance-for-Cryogenic-Spill (по состоянию на 20 августа 2021 г.).

11. Хироя Ю.; Танабэ, М .; Катаока, С .; Ямада, Ю.; Мияшита, Т. Упрощенный метод определения криогенной опасности разлива на установке по сжижению природного газа. хим. англ. Транс. 2019, 77, 505–510, doi:10.3303/CET1977085.

12. Гравит, М.; Гуменюк, В.; Сычев, М.; Недрышкин О. Оценка размеров пор вспучивающихся покрытий для повышения огнестойкости строительных конструкций. В материалах Procedia Engineering, Санкт-Петербург, Россия, 18–20 марта 2015 г.; Том 117.

13. Лучерини, А.; Малук, К. Оценка начала набухания тонких вспучивающихся покрытий в различных условиях нагрева. Пожарный сейф. J. 2019, 106, 1–12, doi:10.1016/j. fi resaf.2019.03.014.

14. Цзэн Ю.; Вейнелл, CE; Дам-Йохансен, К.; Кольцо, Л.; Киил, С. Воздействие на углеводородные вспучивающиеся покрытия кривой нагрева UL1709 и реологии печи: влияние бората цинка на свойства угля. прог. Орг. Пальто. 2019, 135, 321–330, doi:10.1016/j.porgcoat.2019.06.020.

15. Наик, А.Д.; Дюкен, С .; Бурбиго, С. Кривая зависимости углеводородов от температуры и времени при возмущении струи воздуха: метод in situ для исследования стабильности и целостности обугленных покрытий в реактивных огнезащитных покрытиях. Дж. Пожарная наука. 2016, 34, 385–397, doi:10.1177/0734904116658049.

16. Грэм, Б.; Ричард, П. Криогенная защита от разливов и пассивная противопожарная защита в отрасли СПГ. Доступно в Интернете: https://core.ac.uk/download/pdf/132450867. pdf (по состоянию на 10 сентября 2021 г.).

17. Бэ, Дж. Х.; Хван, Б.К.; Ким, Дж. Х.; Ким, СК; Ли, Дж. М. Кумулятивное повреждение весовой доли полых стеклянных микросфер в пенополиуретане в ответ на криогенные температуры и повторяющиеся ударные нагрузки. Криогеника 2020, 107, 103057, doi:10.1016/j.cryogenics.2020.103057.

18. Ву, Ю.; Чен, М .; Чен, М .; Ран, З .; Чжу, К.; Ляо, Х. Усиливающий эффект графеновых нанопластинок, функционализированных полидопамином, на механические свойства эпоксидных смол при криогенной температуре. Полим. Контрольная работа. 2017, 58, 262–269, doi:10.1016/j. polymertesting.2016.12.021.

19. ИСО 20088-1:2016. Определение устойчивости изоляционных материалов к криогенной утечке. Часть 1: жидкая фаза. Доступно в Интернете: https://www.iso.org/ru/standard/67009.html (по состоянию на 21 августа 2021 г.).

20. ИСО 20088-3:2018. Определение устойчивости изоляционных материалов к криогенной утечке — Часть 3: Выброс струи. Доступно в Интернете: https://www.iso.org/ru/standard/67011.html (по состоянию на 21 августа 2021 г.).

21. ИСО 834-1:1999. Испытания на огнестойкость. Элементы конструкции здания. Часть 1. Общие требования. Доступно в Интернете: https://www.iso.org/standard/2576.html (по состоянию на 24 июля 2021 г.).

22. UL 1709. Испытания на быстрое воспламенение защитных материалов для конструкционной стали. Доступно в Интернете: http://nd.gostinfo.ru/print.aspx?control=27&id=4 546871&print=yes (по состоянию на 24 августа 2021 г.).

23. ГОСТ РФ 1363-2-2014. Испытания на огнестойкость. Альтернативные и дополнительные процедуры. Доступно в Интернете: https://docs.cntd.ru/document/1200113419 (по состоянию на 10 сентября 2021 г.).

24. Абрамов И.; Гравит, М.; Гумерова, Е. Повышение пределов огнестойкости судовых и строительных конструкций при возгорании углеводородов; Газовая промышленность: Россия, 2018; (Газовая промышленность); стр. 108–117. Доступно в Интернете: https://www.neftegas.info/upload/ iblock/cf0/cf0b020575328defe0b0961c2c0c4e0b.pdf (по состоянию на 15 августа 2021 г.). (На русском)

Опубликовано в №3-4 2022 журнала «Промышленные покрытия»

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия