Проблема защиты от огня была и остается одной из самых важных и актуальных на протяжении всего развития человечества.

Для борьбы с огнем во всем мире активно применяют средства пассивной огнезащиты, к которым относятся:

• лакокрасочные материалы вспенивающегося типа, которые составляют группу материалов тонкослойной огнезащиты;

• теплоизолирующие материалы, которые входят в группу материалов конструктивной огнезащиты;

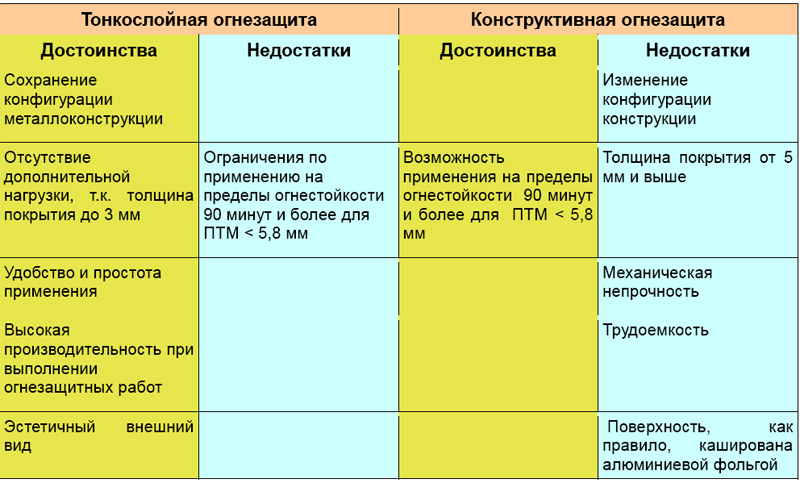

Обе группы материалов имеют свои достоинства и недостатки, которые указаны в таблице 1.

Таблица 1. Сравнительные характеристики тонкослойной и конструктивной огнезащиты

Учитывая достоинства и недостатки как тонкослойной, так и конструктивной огнезащиты, мы исследовали возможность применения огнезащитных красок вспенивающегося типа в комплексе с теплоизолирующими материалами.

Встречаются ситуации, когда на объекте присутствуют металлоконструкции с различной приведенной толщиной металла, при этом в проектах по огнезащите закладывается как конструктивная огнезащита, так и тонкослойная. В результате объект выглядит несколько неэстетично по причине неоднородности внешнего вида металлоконструкций, что не всегда нравится заказчику.

В наших экспериментах в качестве теплоизолирующих материалов использовали базальтовые и стекловолокнистые материалы с минимальной и максимальной толщинами, характерными для каждого типа материала. В качестве огнезащитной краски вспенивающегося типа применяли огнезащитную краску собственного производства «Неофлэйм 513».

На стальные пластинки толщиной 1 мм наносили огнезащитную краску толщиной мокрого слоя 300 мкм и на мокрый слой краски прикатывали теплоизолирующий материал. Через 24 часа на полотно наносили краску в один–два слоя в зависимости от толщины. Контроль толщины огнезащитной краски выполняли по ее расходу. Комбинированное покрытие сушили и проводили испытания в условиях стандартного пожара по лабораторной методике ВНИИПО [1]. В случае стекловолокнистого материала применяли полотна, кашированные стеклохолстом.

Характеристики теплоизолирующих материалов, одни из которых заявлены производителем, а другие рассчитаны на основании лабораторных испытаний, приведены в таблице 2.

Таблица 2. Технические характеристики теплоизолирующих полотен, примененных в исследованиях

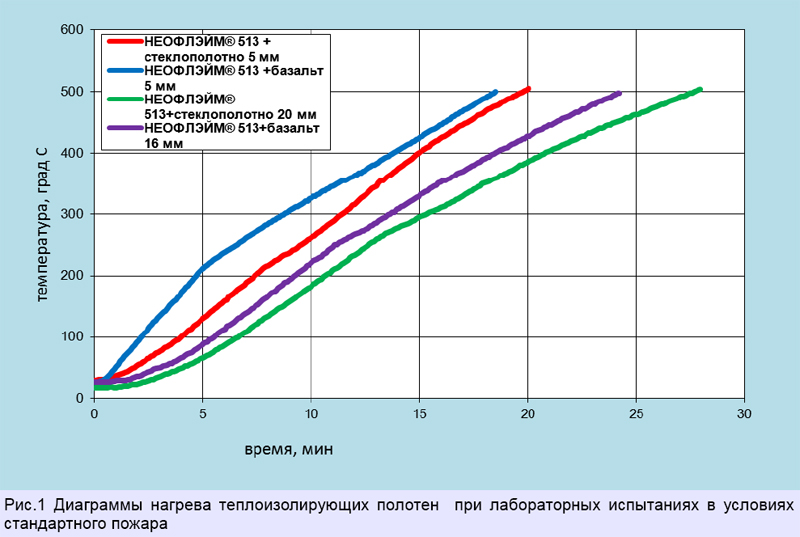

Диаграммы нагрева покрытий при лабораторных испытаниях в условиях стандартного пожара показаны на рисунках 1, 2.

Значения времени достижения предельной температуры 500 °C при лабораторных испытаниях в условиях стандартного пожара приведены в таблице 3.

Полотна на основе стекловолокна имеют более высокую плотность (таблица 2) и, соответственно, более высокие теплоизолирующие свойства. Это подтверждают результаты лабораторных испытаний теплоизолирующих материалов различной толщины при нагревании в условиях стандартного пожара по методике ВНИИПО (рисунок 1). Зависимость огнезащитной эффективности от толщины полотна для обоих материалов описывается уравнением линейной зависимости с величиной достоверности аппроксимации, (R2) равной 1 для стеклополотна, а для базальта – максимально приближенной к единице (рисунок 3).

На рисунке 3 видно, что уравнения линейной зависимости для обоих материалов содержат практически одинаковый коэффициент переменной величины х. Таким образом, мы имеем материалы с одинаковыми значениями коэффициента огнезащитной эффективности (таблица 2). Не исключено, что при применении базальтового полотна другого производителя мы получим несколько другие данные по огнезащитной эффективности.

Из рисунка 2 видно, что при применении стеклополотна в качестве теплоизолирующего материала в комбинированном покрытии возникает возможность варьирования толщины стеклополотна или покрытия на основе огнезащитной краски для достижения одной и той же огнезащитной эффективности. Так, комбинированные покрытия «Стеклополотно 5 мм + Неофлэйм 513 1,8 мм» и «Стеклополотно 20 мм + Неофлэйм 513 1 мм» имеют разную толщину стеклополотна и разную толщину покрытия на основе огнезащитной краски, но одинаковую огнезащитную эффективность. При этом время достижения предельной температуры 500 °C составляет 46,2 мин. и 46,5 мин. соответственно.

Лабораторные испытания показали, что огнезащитная эффективность комбинированного покрытия «Стеклополотно 5 мм + Неофлэйм 513 1,8 мм» выше огнезащитной эффективности комбинированного покрытия «Базальт 5 мм + Неофлэйм 513 1,8 мм» на 16,4%, что в условиях испытаний по ГОСТ Р 53295 на двутавровых колоннах может привести к более заметному различию.

Расчет вклада покрытия на основе огнезащитной краски в огнезащитную эффективность комбинированного покрытия показал, что вклад покрытия на основе краски Неофлэйм 513 в случае применения стеклополотна выше по сравнению с применением базальтового полотна и составляет 40,9% и 57,4% прироста огнезащитной эффективности для разных комбинаций покрытия (таблица 3).

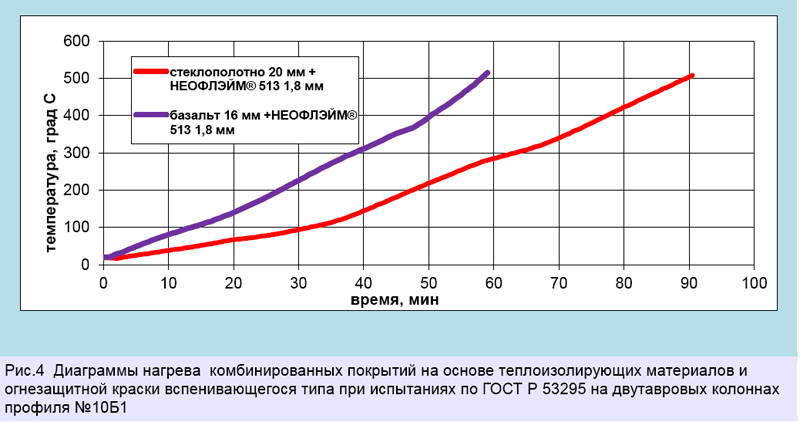

Таким образом, применение краски вспенивающегося типа в комбинации со стеклополотном более эффективно с точки зрения огнезащиты. Данный вывод был подтвержден испытаниями по ГОСТ Р 53295 на двутавровых колоннах профиля №10Б1 с приведенной толщиной металла 2,5мм.

Диаграммы нагрева комбинированных покрытий при испытаниях на двутавровых колоннах профиля №10Б1 с приведенной толщиной металла 2,5 мм по ГОСТ Р 53295 показаны на рисунке 4.

Таблица 3. Огнезащитные характеристики покрытий

Комбинированное покрытие «Стеклополотно 20 мм + Неофлэйм 513 1,8 мм» при испытаниях по ГОСТ Р 53295 на двутавровой колонне профиля № 10Б1 с приведенной толщиной металла 2,5 мм показало время огнезащитной эффективности 90 мин.

Комбинированное покрытие «Базальт 16 мм + Неофлэйм 513 1,8 мм» при испытаниях по ГОСТ Р 53295 на двутавровой колонне профиля № 10Б1 с приведенной толщиной металла 2,5 мм показало время огнезащитной эффективности 59 мин.

При осмотре комбинированного покрытия после испытаний отмечено, что базальтовое полотно в процессе испытаний приобретает рыхлую, механически неустойчивую структуру.

Стеклополотно под воздействием высоких температур, наоборот, спекается, образуя плотный теплоизолирующий слой.

Таким образом, применение тонкослойной огнезащиты в комбинации со стеклополотном обеспечивает:

• получение покрытия с огнезащитной эффективностью 90 мин. для приведенной толщины металла 2,5 мм;

• высокие эстетичные свойства покрытия на всей площади объекта независимо от типа покрытия (конструктивное покрытие или тонкослойное огнезащитное покрытие);

• снижение общей толщины комбинированного конструктивного покрытия.

Выбор в любом случае остается за заказчиком, так как при применении стеклополотна есть и минус: необходимость средств индивидуальной защиты при работе с материалами из стекловолокон.

В условиях не всегда добросовестной конкуренции на рынке огнезащитных материалов, в том числе и на рынке конструктивной огнезащиты [2], данные исследования по изучению возможности применения тонкослойной огнезащиты в комплексе с теплоизолирующими материалами показали, что, несмотря на общее признание применения базальтовых полотен для конструктивной огнезащиты, не всегда гарантировано качество материала, обеспечивающего надлежащую огнезащиту. В наших исследованиях был применен базальт одного из российских производителей теплоизолирующих материалов. Что касается стеклополотна, даже при каких-либо погрешностях по плотности в процессе его изготовления при воздействии высоких температур происходит спекание стекловолокон и образование плотного теплоизолирующего слоя, обеспечивающего надежную защиту металла от нагрева.

Кроме того, стеклополотно – более дешевый материал по сравнению с базальтом. Применение огнезащитных красок вспенивающегося типа в комбинации с теплоизолирующими материалами позволяет минимизировать толщину теплоизолирующего материала, что облегчает его монтаж, а также обеспечивает защиту самого теплоизолирующего материала от различных механических повреждений, удобство и простоту восстановления окрасочного слоя в случае механических повреждений.

Список литературы

1. Определение теплоизолирующих свойств огнезащитных покрытий по металлу: Методика. – М.:ВНИИПО, 1998. – 19 с.

2. «Недобросовестная конкуренция в области огнезащиты», журнал «Пожаровзрывобезопасность», № 12, 2012.

Л. И. Натейкина, старший научный сотрудник ООО «НПП Теплохим»

В. П. Пименова, зам. генерального директора по науке, с.н.с., к.х.н.

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия

Огнепортал Огнезащита в России. Огнезащитные краски и покрытия